3:層構成

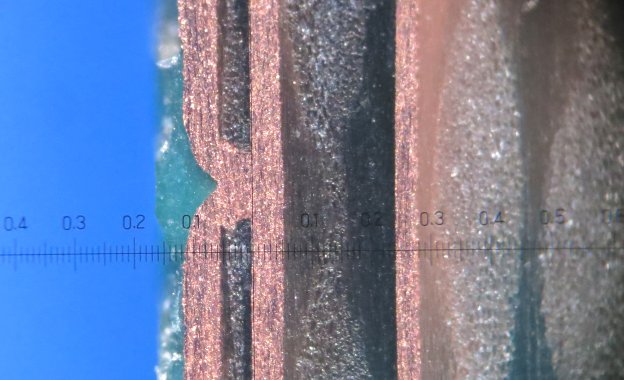

各レイヤー写真のVia状況と、断面写真から基板の製造工程が見えてくる。

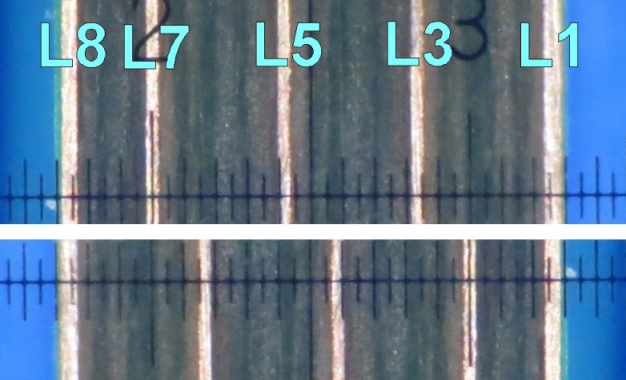

8層基板

製造工程としては、

1)L2-L3、L4-L5、L6-L7 のパターン形成した両面基板の制作

(それぞれは、穴のあいてない、パターンのみの両面基板3枚)

2)上記の両面基板と、L1とL8の外層基板をプレスで積層

3)貫通穴の加工、無電解メッキ、電解メッキにて、スルホールを形成

4)外層のパターンをエッチングにて形成

5)レジスト、シルク、外形加工を行う

比較的標準的な製法の基板であることがわかります。

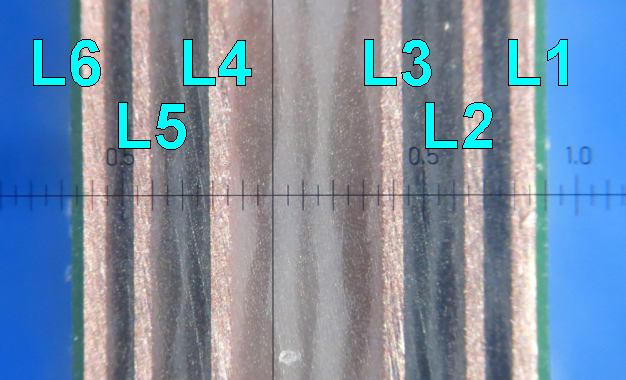

6層インナーVia、ビルドアップ基板

内層の4層基板は、銅ペーストにより穴埋めがされており、

その後外層をビルドアップ製法で作成。

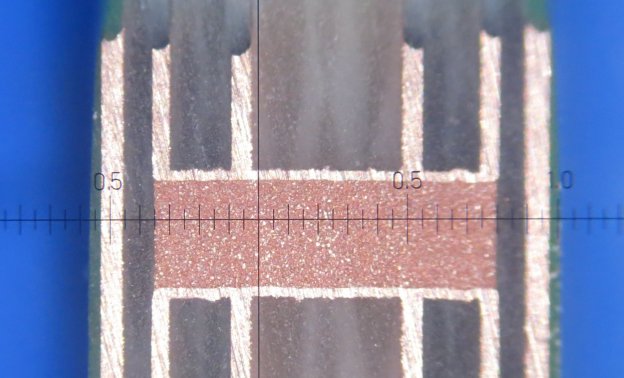

外層のビルドアップVia拡大写真。

関連ページ

- 1:層数

- プリント基板の層数についての解説

- 2:メッキ厚

- スルホール内の壁面のメッキの厚さを測定し、基板の銅箔基材の厚さを推測するもととなります。

- 4:基板断面

- 層構成を確認するうえでも大切です。外層、内層の切削において、どの程度の銅箔厚さなのか、把握するにも必要です。

- 5:レジストとシルク

- レジストとシルクの状態からそれぞれの工程を推測しています。

- 6:シート構成、基板取り数

- 基板個辺のサイズから、基板製造工程、実装工程を加味し、シートサイズを推測。基板のワークサイズから、1㎡当たりの取り数を計算。

- 7:防湿材関連

- 防湿材には、アクリル、ポリウレタン、シリコン、エポキシ等の樹脂があります。シリコン、エポキシの充填された物の回路おこしは、かなり大変な作業になります。

- 8:基板の表面処理

- 基板の表面処理には、色々とあります。 国内では、レベラー処理とフラックス処理が主になります。

- 9:小袋にて整理

- 取り外した部品は、小袋に入れて保管します。 これは、後から見直す場合にも便利です。

- 10:捺印調査

- 半導体は、捺印ごとに、Vf、Vz、PNP、NPN、Hfe、Nch、Pch等を測定しています。 その後、パッケージ概要と捺印から品番を探していきます。

- 11:回路図作成

- 半導体は、捺印ごとに、Vf、Vz、PNP、NPN、Hfe、Nch、Pch等を測定しています。これらの検査結果からシンボル化した回路図を作成しています。