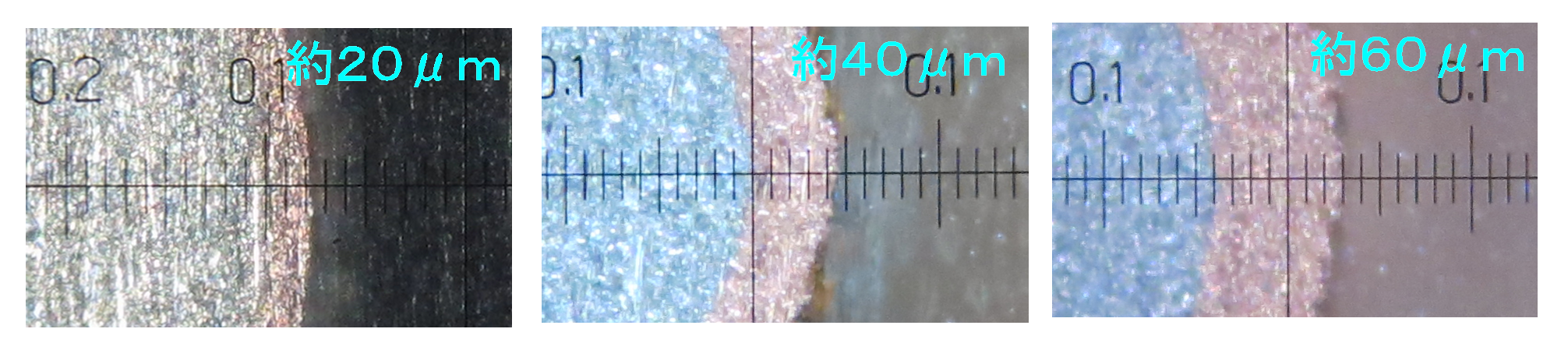

2:メッキ厚

通常の基板では、メッキ厚は、20μm前後で作られています。

工場によって、最低メッキ厚の規格が決められていますので、

基板を作成するときは注意が必要です。

下記の40μm、60μmという厚付けメッキの場合は、

別工程での基板制作となるので、

工場によっては、出来ないところもあるかと思います。

スルホール内のメッキ厚

いろんなメッキ厚の基板がありました。

メッキ厚、約20μm、約40μm、約60μmと基板によっていろいろな種類がありました。

基板のスルホールの縦割りの断面写真が撮影できれば良いのですが、資料作成の為に、基板をカットできません。

弊社ではこのような手法をとっています。

なお、両面基板の場合は、通常メッキ厚の測定は、しておりません。

ご要望により測定は可能です。

関連ページ

- 1:層数

- プリント基板の層数についての解説

- 3:層構成

- プリント基板では、両面基板、4層基板、6層基板・・・と、色々とあります。層間の距離によっても開発段階での意図が見えてくる場合もあります。

- 4:基板断面

- 層構成を確認するうえでも大切です。外層、内層の切削において、どの程度の銅箔厚さなのか、把握するにも必要です。

- 5:レジストとシルク

- レジストとシルクの状態からそれぞれの工程を推測しています。

- 6:シート構成、基板取り数

- 基板個辺のサイズから、基板製造工程、実装工程を加味し、シートサイズを推測。基板のワークサイズから、1㎡当たりの取り数を計算。

- 7:防湿材関連

- 防湿材には、アクリル、ポリウレタン、シリコン、エポキシ等の樹脂があります。シリコン、エポキシの充填された物の回路おこしは、かなり大変な作業になります。

- 8:基板の表面処理

- 基板の表面処理には、色々とあります。 国内では、レベラー処理とフラックス処理が主になります。

- 9:小袋にて整理

- 取り外した部品は、小袋に入れて保管します。 これは、後から見直す場合にも便利です。

- 10:捺印調査

- 半導体は、捺印ごとに、Vf、Vz、PNP、NPN、Hfe、Nch、Pch等を測定しています。 その後、パッケージ概要と捺印から品番を探していきます。

- 11:回路図作成

- 半導体は、捺印ごとに、Vf、Vz、PNP、NPN、Hfe、Nch、Pch等を測定しています。これらの検査結果からシンボル化した回路図を作成しています。