回答:部品下の光った濡れた跡とは

クリーム半田を印刷したフラックスの跡です。

挿入部品のリフロー対応では、

リード部分にフィレットが発生するための

半田量を確保しなければなりません。

リード部品のランド面積だけでは不足です。

周囲に幅広くクリーム半田を印刷して、

半田量を稼ぐ必要があります。

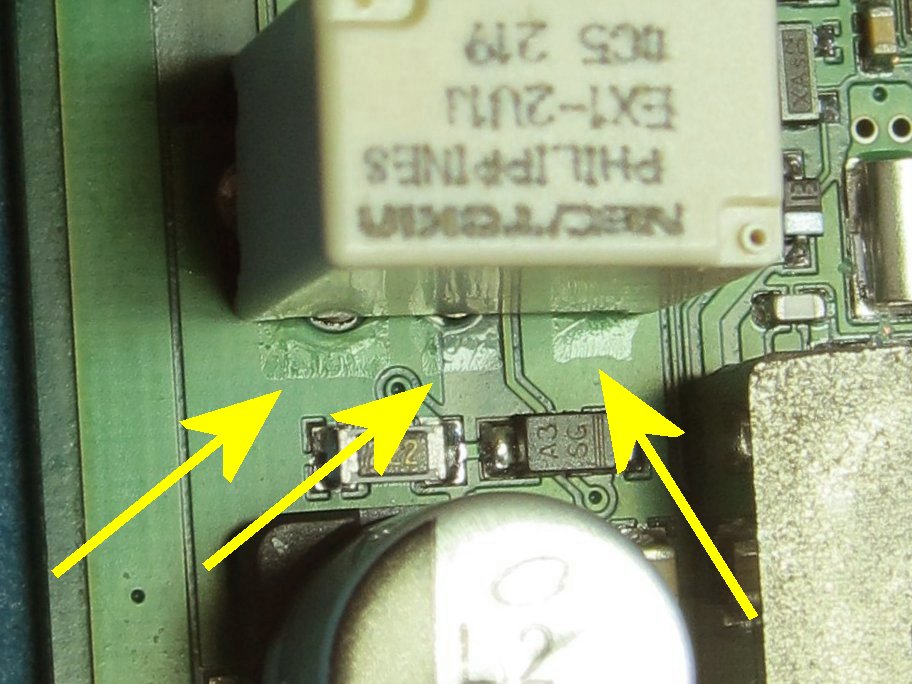

下記写真は、

半田量を確保するために

幅広くクリーム半田を印刷した物です。

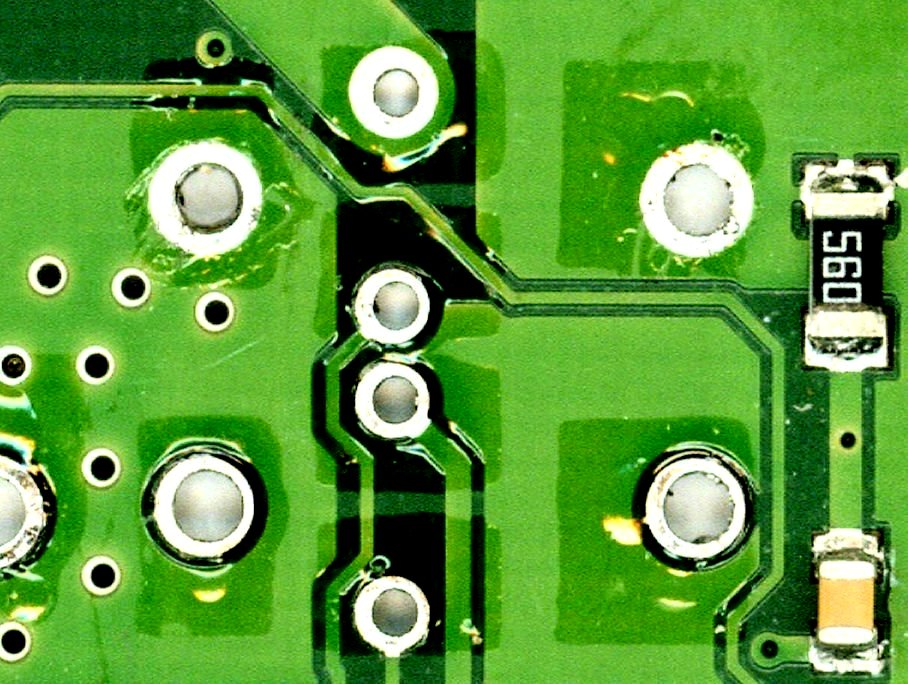

ランド周辺に、

クリーム半田の印刷跡が見えています。

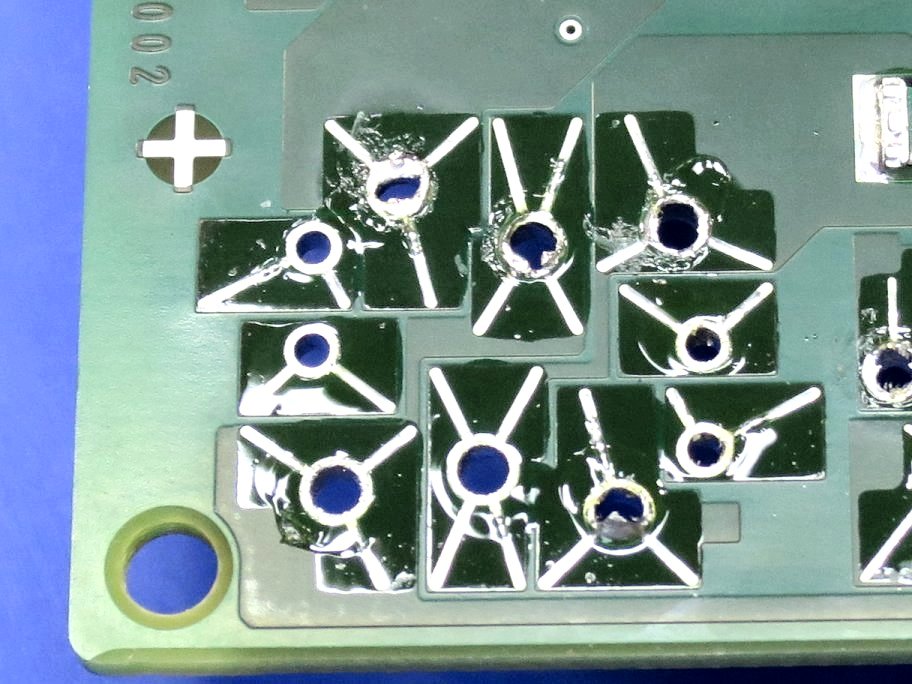

幅広く塗布した半田が、

確実にリード部分に集まるように、

放射状にスリットを入れているものもありました。

次回は、回路おこし こぼれ話7

今迄に、見てきた3種類の4層基板です。

『4層基板のいろんな層構成』

お見積り依頼は、メールにて対応させて頂きます。

お見積りに際して

関連ページ

- 回路おこし こぼれ話1 見えないほどの小さな部品

- 極小部品の0603等、うまくとれるかが問題でした。 このような小さな部品でも、何とかクリア出来るようになりました。

- 回路おこし こぼれ話2 問題 コンデンサはどれですか

- どれがコンデンサなのか、わかりますか。

- 回路おこし こぼれ話2 回答 コンデンサはどれですか

- 回路おこしの進め方のなかで、 コンデンサとバリスタの区別、判断方法。

- 回路おこし こぼれ話3 問題 何層基板でしょうか

- 回路おこしを進める時に、一番気になるのが、層数と層構成です。層間のプリプレグの厚さも気になるところです。

- 回路おこし こぼれ話3 回答 何層基板でしょうか

- 断面から、層数と銅箔厚さ、プリプレグの厚さを確認して進めます。 基板端面で全ての銅箔が見られれば良いのですが、ない場合も多々あります。

- 回路おこし こぼれ話4 ストリップライン

- 両面実装基板で、ストリップラインを構成する場合、最低でも6層以上の層構成が必要となる。ここでは、前の8層基板の数値を例にインピーダンスを計算してみます。

- 回路おこし こぼれ話5 プレスフィット端子

- 車載関係で使用されているプレスフィットピン、プレスフィットコネクタをまとめています。 スルホール壁面への食い込み方が、すごいものもあります。

- 回路おこし こぼれ話6 部品下の濡れた跡

- 問題:部品下に光っている濡れた様な跡があります。これは何でしょうか。

- 回路おこし実績 4層基板のいろんな層構成

- 今までに見てきた4層基板の層構成が3種類あります。層構成と製造工程を開設してあります。

- 回路おこし実績 6層ビルドアップ基板の層構成

- 他社製品の基板分解調査(ティアダウン・回路図おこし)は、製品開発の前段階で回路調査することにより、性能・技術力・原価等を把握し、自社製品との比較分析が可能となります。

- 回路おこし実績 8層ビルドアップ基板の層構成2種類

- 他社製品の基板分解調査(ティアダウン・回路図おこし)は、製品開発の前段階で回路調査することにより、性能・技術力・原価等を把握し、自社製品との比較分析が可能となります。