6層ビルドアップ基板の層構成

回路おこしを行った実績です。

6層ビルドアップ基板の層構成2種類

A:中層の、両面基板を作成してからビルドアップ工法による6層基板

両面BVH基板+ビルドアップ

B:6層の、中4層基板を作成してから、ビルドアップ工法による6層基板

4層BVH基板+ビルドアップ

基板製造行程の概略を記載しました。

参考まで。

回路おこし実績資料

A:中層の両面基板を作成してから、ビルドアップ工法による6層基板

製造工程の概略

1:コア層の両面基板に穴をあけて、THを成形。

2:THの中を穴埋め後、蓋の部分を含めてメッキをかける。

3:エッチングにてL3層とL4層にパターンを成形する。

4:プリプレグAと銅箔L2L5面の銅箔を成形。

L2−L3間、L4−L5間をレーザーでVia加工

メッキにて層間を接続

5:プリプレグBと銅箔L1L6面の銅箔を成形。

L1−L2間、L5−L6間をレーザーでVia加工

メッキにて層間を接続

5:全層の貫通穴をあけて穴の壁面にメッキをかける

6:L1L6層のパターンを成形

7:レジストの成形

8:シルク文字の成形

9:外形加工

B:中4層基板を作成してから、ビルドアップ工法による6層基板

製造工程の概略

1:コア層の両面基板にパターンをエッチングにて成形。

2:プリプレグAとL2層とL5層をプレスにて張り付け。

3:L2層〜L5層に貫通穴をあけて、THを成形する。

貫通穴を穴埋めし、穴の表面にも銅箔を成形する。

4:エッチングにてL2、L5層のパターンを成形する。

5:プリプレグBと銅箔L1L6面の銅箔を成形。

L1−L2間、L5−L6間をレーザーでVia加工

メッキにて層間を接続

6:貫通穴をあけて、THを成形。

L1L6層にパターンを形成

7:レジストの成形

8:シルク文字の成形

9:外形加工

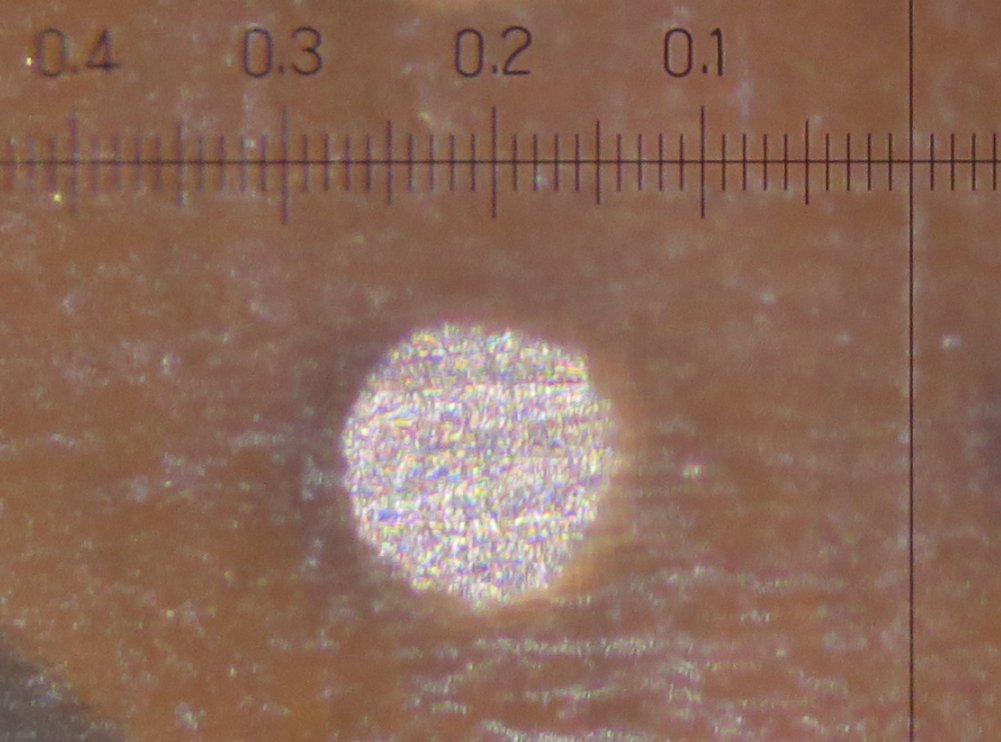

ビルドアップ基板のViaサイズ

ビルドアップ基板のViaサイズは、

0.13mm

見落としてしまいそうなサイズです。

回路おこしで見てきた4層基板の層構成3種類です。

製造工程の概要解説あります。

関連ページ

- 回路おこし こぼれ話1 見えないほどの小さな部品

- 極小部品の0603等、うまくとれるかが問題でした。 このような小さな部品でも、何とかクリア出来るようになりました。

- 回路おこし こぼれ話2 問題 コンデンサはどれですか

- どれがコンデンサなのか、わかりますか。

- 回路おこし こぼれ話2 回答 コンデンサはどれですか

- 回路おこしの進め方のなかで、 コンデンサとバリスタの区別、判断方法。

- 回路おこし こぼれ話3 問題 何層基板でしょうか

- 回路おこしを進める時に、一番気になるのが、層数と層構成です。層間のプリプレグの厚さも気になるところです。

- 回路おこし こぼれ話3 回答 何層基板でしょうか

- 断面から、層数と銅箔厚さ、プリプレグの厚さを確認して進めます。 基板端面で全ての銅箔が見られれば良いのですが、ない場合も多々あります。

- 回路おこし こぼれ話4 ストリップライン

- 両面実装基板で、ストリップラインを構成する場合、最低でも6層以上の層構成が必要となる。ここでは、前の8層基板の数値を例にインピーダンスを計算してみます。

- 回路おこし こぼれ話5 プレスフィット端子

- 車載関係で使用されているプレスフィットピン、プレスフィットコネクタをまとめています。 スルホール壁面への食い込み方が、すごいものもあります。

- 回路おこし こぼれ話6 部品下の濡れた跡

- 問題:部品下に光っている濡れた様な跡があります。これは何でしょうか。

- 回路おこし こぼれ話6 回答 濡れた跡は何だろう

- 大型リフロー部品としては、リレー、端子等があります。半田量を確保するため、メタルマスク開口部との関係を記載しました。

- 回路おこし実績 4層基板のいろんな層構成

- 今までに見てきた4層基板の層構成が3種類あります。層構成と製造工程を開設してあります。

- 回路おこし実績 8層ビルドアップ基板の層構成2種類

- 他社製品の基板分解調査(ティアダウン・回路図おこし)は、製品開発の前段階で回路調査することにより、性能・技術力・原価等を把握し、自社製品との比較分析が可能となります。